По словам директора предприятия Владимира Евсеева, АПКБ уже обладает рядом наработок, которыми интересуются, в частности, крупные авиастроительные концерны. Эти наработки в дальнейшем помогут диверсификации производства АПЗ.

– Владимир Иванович, расскажите, пожалуйста, об основных направлениях работы АПКБ, которые развиваются на сегодняшний день.

– Мы молодая компания. Около года длились процессы, связанные с образованием юридического лица, адаптацией под новые условия, формированием коллектива. Так что полноценно работать мы начали со второй половины 2014 года. И продолжаем по сей день, постепенно наращивая объёмы. Бизнес-необходимость, да и сама жизнь, требующая развития, заставляет пробовать себя на разных участках работы. Так, сейчас у нас существует три основных направления.

Первое связано с тематикой Арзамасского приборостроительного завода (АО «АПЗ») – это разработка датчиков первичной информации: гироскопов, акселерометров и так далее.

Второе – разработка автоматизированных систем контроля, разработка и изготовление стендов, пультов – это тоже задачи, которые приходят к нам с завода.

Третье направление я бы выделил как наиболее перспективное. Государственная программа вооружений (ГПВ), рассчитанная до 2022 года, скоро закончится, и тогда перед рядом предприятий, в том числе перед Арзамасским приборостроительным заводом, возможно, остро встанет вопрос о диверсификации производства.

С АПЗ мы идём в связке, так себя и позиционируем перед заказчиками: мы разработчики, завод – наш индустриальный партнёр, производитель. Чем будет заниматься завод после завершения ГПВ и сокращения объёмов производства по гособоронзаказу? Вот над этим мы сейчас и работаем.

Владимир Евсеев, директор АПКБ

Наше третье направление – это разработка различных электромеханических приводов. Сейчас по этой тематике в АПКБ проводится большое количество научно-исследовательских работ (НИР). Мы создаём электроприводы для различных видов изделий, в том числе для гражданской авиации, ракетной техники, робототехники и других направлений.

В частности, уже два года проводится НИР для ПАО «Компания Сухой». Речь идёт о приводе управления рулевой поверхностью самолёта. Это электропривод на основе ролико-винтовой передачи с нагрузкой более 7 тонн. Мы понимаем, что такая разработка – это суперответственность.

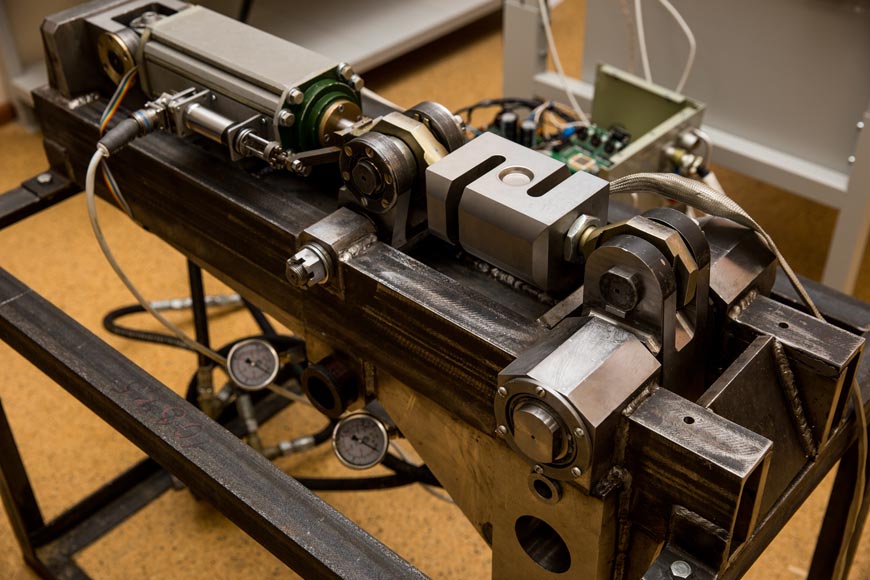

Ролико-винтовая передача

Если ранее конструкторы разрабатывали системы управления для летательных объектов, жизненный цикл которых составляет 30-40, а то и несколько секунд, то здесь разрабатывается изделие, которое должно прослужить многие тысячи часов. Кроме того, от нас требуется обеспечить повышенную точность аппаратуры – необходимо выдержать точность положения руля в доли градусов на протяжении всего срока службы. В России по пальцам можно пересчитать разработчиков и производителей, способных обеспечить такие точности. АПКБ – один из них.

Мы сами разработали нагрузочный стенд, сделали образцы, сейчас они проходят испытания, и в ближайшее время, скорее всего, будет заключён контракт на опытно-конструкторскую работу (ОКР).

Недавно в «Сухом» состоялось очень серьёзное совещание, на котором прорабатывалась стратегия развития компании. В том числе было решено создать летающую лабораторию для отработки электромеханических приводов на различных системах управления. Мы уже официально внесены в реестр как разработчики системы. Это тот положительный результат, которого нам удалось добиться: мы показали, что знания и опыт наших конструкторов полностью отвечают требованиям заказчиков.

Летающая лаборатория – новый вариант самолёта (более электрический самолёт). В мире ею занимаются два мировых авиаконцерна – Boeing и Airbus. «Сухой» стал первой российской компанией, которая всерьёз взялась за эту тему.

Электромеханический исполнительный механизм (ЭМИМ) установлен в испытательное оборудование

– Почему авиаторы так ухватились за неё?

– Потому что замена гидравлики электрикой разгружает энергосистему самолёта в целом.

Кроме «Сухого», этой темой заинтересовался ещё один крупный производитель авиатехники, планирующий создать более электрическую версию нового пассажирского самолёта, который уже существует и уже летает. Мы ведём переговоры с этой компанией и будем делать для неё электроприводы в систему управления воздушными тормозами и в систему управления закрылками при приземлении. Сейчас проводится 3D-моделирование. Это начальный этап. В октябре мы уже должны выступить с техпредложением, которое устроило бы заказчика.

Этот проект мы обсуждали с правлением холдинга «СОЦИУМ» и лично с Игорем Рауфовичем Ашурбейли и пришли к выводу, что упустить его сейчас нельзя. Поэтому в бюджет АПКБ заложены определённые средства для того, чтобы мы могли заняться этой разработкой и вовремя предоставить заказчику макет.

– Получается, что Вы все работы ведёте на страх и риск, не имея гарантий, что будет оплаченный ОКР?

– А как иначе? Сначала надо что-то показать. Именно не рассказать, а показать свои наработки, свой научно-технический потенциал.

Мы выполняем ряд инициативных работ, чтобы занять новые ниши, агрессивно войти в новую среду. И уже имеем определённые результаты, которые можем продемонстрировать и потенциальным заказчикам, и правлению нашего холдинга.

– С какими компаниями холдинга «СОЦИУМ» сотрудничаете, помимо АО «АПЗ»?

– Производственный департамент «КБ-1» в Рязани помогает нам делать стойки для проекта, которым мы занимаемся совместно с НПО «Ленинец». «Ленинец» заказывает нам стойки для РЛС «Атлантика». Эта тематика сейчас очень востребована в связи с необходимостью освоения шельфа Северного Ледовитого океана. Рязань проводит для нас листогибочные и сварочные работы.

Кроме того, недавно меня назначили главным конструктором «КБ-1». Так что работаем в тесной связке с другими предприятиями холдинга.

Владимир Евсеев, директор АПКБ

– Какой год для Вас был самым запоминающимся или самым сложным?

– Каждый год по-своему интересен. И каждый год приносит какие-то достижения. Мы сформировали коллектив. Он у нас молодой, интересный, сплочённый. Средний возраст конструкторов – 30 лет. Каждый принимает задачи близко к сердцу, и любой успех – это настоящий праздник для всего коллектива.

Оснастили себя оргтехникой и программным обеспечением. Создали свой опытный производственный участок.

Приобрели у завода оборудование и теперь создаём собственные механический и испытательный участки. Оборудуем там рабочие места для специалистов, которые будут заниматься и фрезерными, и шлифовальными работами.

Словом, развитие идёт.

-

Владимир Пименов, начальник конструкторского бюро АПКБ

Владимир Пименов, начальник конструкторского бюро АПКБ -

Владимир Сухоруков, начальник конструкторского бюро АПКБ

Владимир Сухоруков, начальник конструкторского бюро АПКБ -

Василий Румянцев, начальник конструкторского бюро АПКБ

Василий Румянцев, начальник конструкторского бюро АПКБ -

Олег Ермохин, монтажник РЭАиП АПКБ

Олег Ермохин, монтажник РЭАиП АПКБ -

Сергей Есаев, монтажник РЭАиП АПКБ

Сергей Есаев, монтажник РЭАиП АПКБ -

Павел Николаев, мастер производственного участка (стоит), Николай Соболев монтажник РЭАиП АПКБ

Павел Николаев, мастер производственного участка (стоит), Николай Соболев монтажник РЭАиП АПКБ -

Алексей Печкорин, начальник технологического бюро АПКБ

Алексей Печкорин, начальник технологического бюро АПКБ -

Мария Раскаткина, главный технолог АПКБ

Мария Раскаткина, главный технолог АПКБ -

Валентина Мартьянова, начальник бюро стандартизации и нормализации ООО «Арзамасское приборостроительное конструкторское бюро»

Валентина Мартьянова, начальник бюро стандартизации и нормализации ООО «Арзамасское приборостроительное конструкторское бюро»

– А сколько человек сейчас в коллективе АПКБ? Из каких вузов к Вам приходят специалисты?

– У нас около пятидесяти сотрудников. Большинство заканчивали Нижегородский государственный технический университет, Арзамасский политехнический институт, который раньше был филиалом МАИ, а сейчас стал филиалом НГТУ. Многие и сейчас продолжают учиться, пишут диссертации по темам, которыми занимаются у нас. Также на предприятии работают три доктора наук. Даже я учусь в аспирантуре – жизнь заставляет.

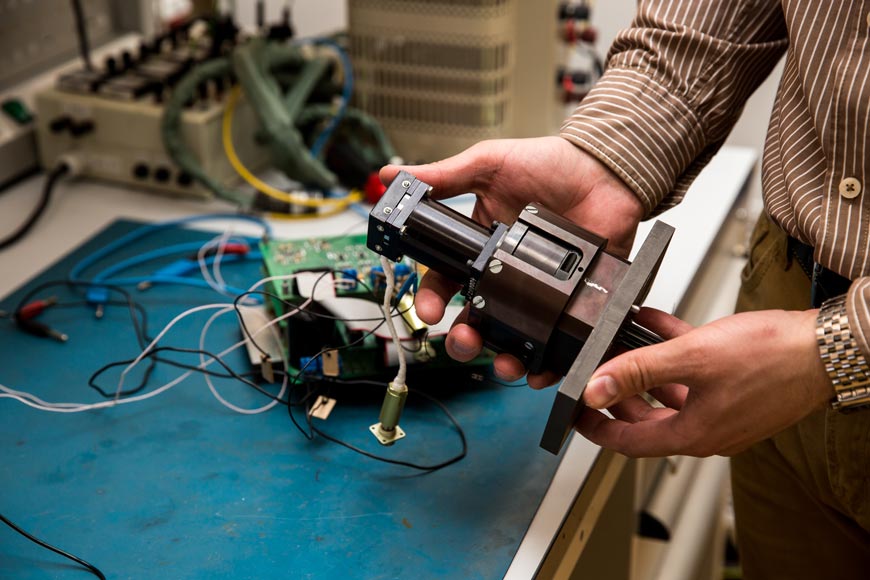

Макетный образец МИВП (механизм исполнительный на основе волновой передачи)

Кстати, мы тесно сотрудничаем с областными и московскими вузами. Например, совместно с кафедрой летательных аппаратов МАИ создали очень интересный электропривод (на основе волновой передачи). Он изготовлен на базе АПКБ, и в ближайшее время мы поставим его на испытания.

Благодарим собственного корреспондента сайта холдинга «СОЦИУМ» Валентину Мартьянову за содействие в организации командировки на ООО «АПКБ» и помощь в подготовке материала.

Автор фото: Александр Омельянчук