Лови и разделяй

В цехе №54 внедрено в производство приспособление, выполняющее функцию ловителя мелких деталей на станках-автоматах. Экономический эффект нововведения составил более 100 тыс. руб. Авторы – заместитель начальника цеха Владимир Совин и наладчик станков и манипуляторов с ПУ Сергей Кисаров.

Потребность в улучшении возникла в связи с отсутствием на новых станках NAMURA 10, пришедших на смену устаревшим АПТ-901, устройства захвата и отрезки деталей диаметром от 1 до 5 мм и их сепарации от стружки в процессе работы.

Заместитель начальника цеха Владимир Совин и инженер-технолог Вера Новикова обсуждают технические возможности своего устройства. Фото Елены Галкиной

– У нас такие детали, что только пинцетом их возьмёшь. Цанга их зажимала вместе со стружкой, да ещё нужно было отрезать на них хвостовики, – поясняет Сергей Кисаров. – Это приводило к браку. Новое устройство крепится в субшпиндель станка, задаётся программа обработки, и детали в результате отбрасываются в ловушку.

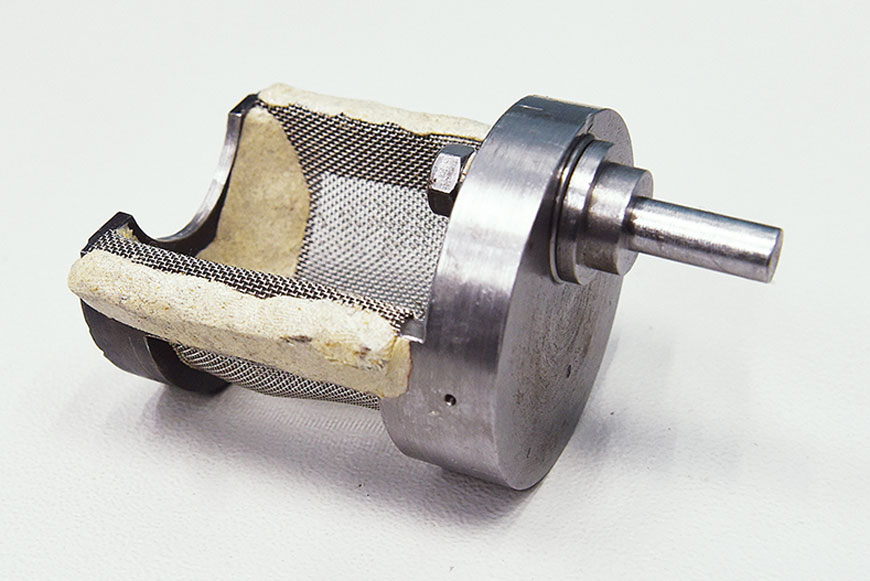

Ловушка диаметром 70 мм выполнена из стали в форме ковша с сетчатым основанием и подшипником для выгрузки деталей без изъятия из субшпинделя. Конструкция обеспечивает оперативный сбор и контроль деталей.

– Данное приспособление позволяет обрабатывать заготовки как из материалов, дающих стружку скалывания, так и сливную стружку, – отмечает Владимир Совин. – Устройство увеличивает технические возможности оборудования, исключает аварийные ситуации, экономит материал и повышает качество обработки. Изготовление его на предприятии составляет 5 тыс. руб., цена покупного – 100 тыс. руб.

Для стабильной навивки

Инженер-технолог Вера Новикова и заместитель начальника цеха Владимир Совин придумали приспособление для навивки пружины (изделие «исполнительный механизм»), тем самым сократив процент брака. Экономия от внедрения составила порядка 100 тыс. руб. в год.

– Устройство обеспечивает точное межвитковое давление за счёт подачи проволоки на оправку под углом, плотную навивку без зазоров, равномерное натяжение проволоки в направлении оси пружины, – поясняет Вера Новикова. – Ранее эта операция выполнялась на станке с регулированием натяжения проволоки вручную, из-за неравномерности проволока набегала на соседние витки, появлялись зазоры. В течение долгого времени мы пытались решить эту задачу, и в результате появился такой механизм.

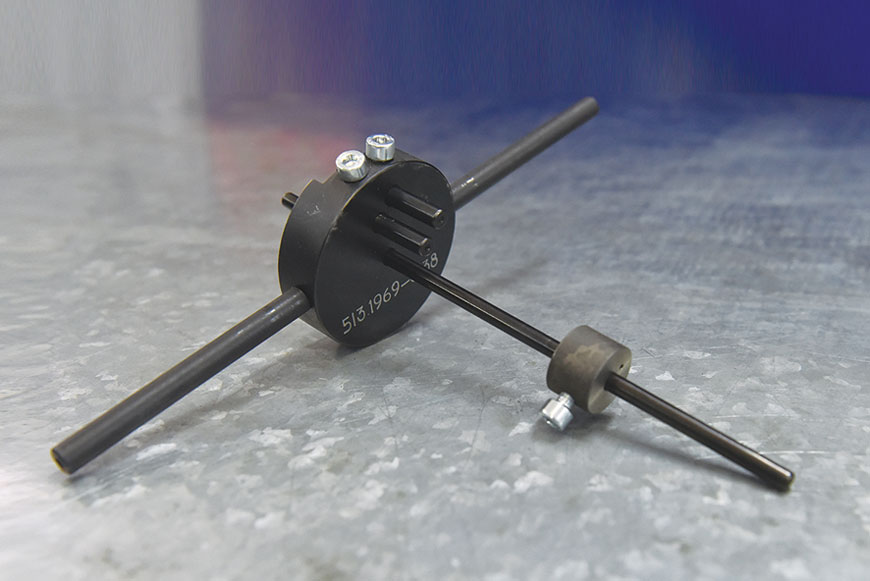

Устройство устанавливается в патрон шпинделя токарного станка и представляет собой металлический корпус с оправкой для навивки пружины. Для регулировки натяжения проволоки используются два упора для правой и левой навивки.

Внедрение предложения, по словам специалистов цеха, улучшило качество готовой детали, обеспечило её стабильные геометрические размеры, форму и силовые характеристики, а также уменьшило расход основного материала и количество техотхода.

За 2018 год подано 48 рационализаторских предложений из цехов №41, 54, 57, 64, 65, ОГК СП, ОГК ГП, службы главного технолога и службы главного механика. Наибольшую активность проявили специалисты отдела информационных систем Светлана Борисова и Надежда Шагина (10 предложений), а также сотрудники цеха №44 Василий Шаров, Александра Каюрова и Антонина Кочешкова (8 предложений).